凌晨三点,华南某汽车厂生产线突然瘫痪,价值千万的精密设备陷入死寂。

满头大汗的维修主管撬开液压阀块,发现一个不起眼的金属接头内部密封圈碎裂——正是这个拇指大小的德国C15接头,让整条产线停摆超过8小时。

“国产替代件装上就漏油,原装C15到货后产线秒复活,”他拍着备件柜苦笑,“这玩意儿比亲儿子还经不起折腾!”

“自由境账号出售,专业平台交易有保障!”——网友@液压老炮儿 在技术论坛的置顶帖下激情留言,这条看似突兀的广告,却意外地引燃了评论区里一场关于工业“毛细血管”的激烈论战,当话题聚焦到德国原装进口接头C1与C15这对工业领域的“黄金搭档”时,无数一线工程师纷纷现身说法。

“上周夜班,厂里那台宝贝加工中心突然‘血压’暴跌,拆开一看,C15接头的密封唇边裂了道细纹,液压油滋得到处都是!” 深圳某精密设备厂的张工在帖子下吐槽,“换上国产应急件,压力表指针抖得跟帕金森似的,等正宗德国C15空运到,一拧紧,设备瞬间稳如泰山!这钱真没法省。”

这些冷冰冰的金属造物,究竟藏着什么不为人知的工业基因密码?

毫厘之争:德国C1/C15接头如何卡住高端制造的咽喉

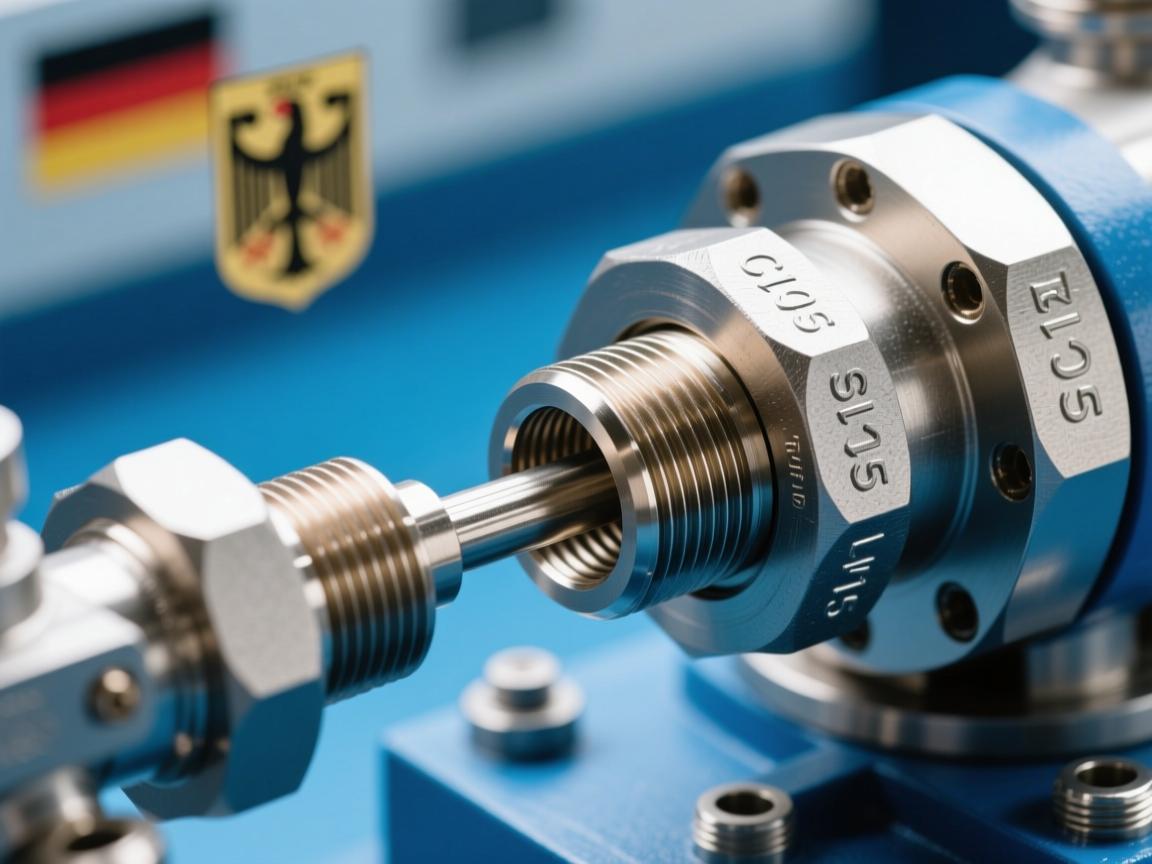

走进任何一条现代化自动产线,在错综复杂的液压站、气动回路或冷却液管道深处,德国原装进口接头C1与C15这类金属连接件如同精密编织的神经网络,它们绝非简单的“管子接插件”,而是承载着系统压力、确保介质零泄漏、维持设备长周期无故障运行的核心枢纽。

-

材料玄机:从炼钢厂开始的品质长征

业内资深采购李经理透露:“德国厂商对基材的偏执超乎想象,以C1接头常用黄铜棒料为例,其铜锌比例精确到小数点后两位,微量铅元素含量必须低于0.1%,确保绝佳的切削性与抗应力腐蚀能力。”这种近乎变态的原料管控,让接头在长期震动中依然保持结构完整,杜绝了国产件常见的根部断裂风险,网友@金属探秘者 戏称:“人家炼铜是在搞精密化学,我们某些厂子还停留在‘大锅饭’阶段。” -

密封博弈:0.01毫米定成败的战场

德国原装进口接头C15引以为傲的双重密封结构堪称艺术,其核心在于硬密封锥面与弹性O型圈的协同作战:硬密封承担主要压力负载,弹性密封则动态补偿微小的形变与振动偏移,广州某液压系统集成商测试数据显示,在25MPa高压、每分钟2000次的高频脉冲下,C15接头的泄漏量仅为国产同类产品的1/50,工程师们感叹:“德国人把‘柔中带刚’玩到了原子级!” -

螺纹暗战:一圈螺纹背后的工业哲学

当你拿起一只德国原装进口接头C1,其螺纹触感如丝绸般顺滑,这得益于全流程的螺纹滚压工艺而非传统切削,这种工艺使金属纤维连续分布,强度提升30%以上,更关键的是其严格的形位公差——螺纹中径、锥度、牙型角的误差控制在微米级,北京某航天设备厂发生过惨痛教训:因使用公差超标的仿制接头,导致燃料管路在试压时崩脱,整台试验台报废,总工痛定思痛:“螺纹拧紧时的‘手感’,本质是制造精度的触觉语言!”

生死时速:当C15接头成为产线复活的最后希望

工业现场对德国接头的依赖,往往在设备宕机的至暗时刻被无限放大。

2023年寒冬,长春某合资车企冲压车间遭遇惊魂一幕:凌晨2点,为大型机械臂供能的主液压管路中,一只关键位置的C15接头因金属疲劳发生内漏,瞬间,机械臂如中风般僵直在半空,下方价值千万的模具危在旦夕。

“监控警报响彻车间,当时冷汗都下来了!” 维修班长赵师傅回忆,“库存的国产替代件装上去根本扛不住系统压力,油雾喷得漫天都是,紧急调来的德国原装C15到货后,我们像做心脏手术般精准更换,当接头‘咔嗒’一声完全啮合,压力表指针稳稳回升那一刻,全车间掌声雷动!” 这次事件后,该车间将关键工位的德国原装进口接头C15备件库存量直接翻倍。

这种信任背后,是德国制造近乎残酷的质检文化在支撑:

- 百万次脉冲测试: 每一批次C1接头都需经历模拟极端工况的压力循环测试,在相当于实际使用数十年的严苛条件下,确保无任何裂纹或变形。

- 氦气质谱检漏: 对C15接头的密封性能检测精度达到惊人的10⁻⁹ mbar·L/s(毫升/秒),能捕捉到分子级别的泄漏,远超行业通用的气泡测试法。

- 金相切片分析: 随机剖开成品接头,在显微镜下观察金属晶粒度、夹杂物分布,确保材料内部无任何影响寿命的隐患。

“我们曾解剖过一只用了8年的德国原装进口接头C1,”上海某检测机构工程师展示报告,“密封面磨损量仅2微米,内部金属结构依然致密如新,而某些仿品使用不到1年,密封槽边缘已出现明显挤压变形。” 这种超越时间维度的可靠性,正是高端制造业甘愿支付品牌溢价的核心逻辑。

国产替代困局:为什么我们造不出“德国级”接头?

面对德国原装进口接头C1/C15的技术壁垒,中国制造并非毫无作为,长三角、珠三角涌现出大量接头生产企业,部分产品外观甚至能以假乱真,但为何在高端领域始终难以撼动德国货的地位?

-

设备代差:精度的“硬伤”

国内某龙头接头厂技术总监坦言:“德国工厂的螺纹加工用的是百万级精密滚丝机,主轴跳动控制在0.001mm内,我们最好的设备还差一个数量级。” 更关键的是热处理环节——德国采用计算机控温的真空淬火炉,温度波动范围±3°C;而国内普遍使用电炉,温差带超过±15°C,直接导致金属内部应力分布不均,网友@制造突围 疾呼:“没有顶尖母机,谈何精密制造?” -

标准之争:被忽视的“游戏规则”制定权

德国原装进口接头C15遵循的DIN标准(如DIN 2353),对尺寸链、形位公差、材料性能的规定极为严苛,而国标GB/T虽在形式上接轨,实际执行中却存在巨大弹性空间,更严峻的是,国际主流工程机械、半导体设备制造商的设计规范中,明确指定关键部位必须使用符合DIN标准的接头,苏州某自动化设备出口商诉苦:“客户验厂时,发现我们用国产接头替代C1接头,整批订单差点被取消!” -

人才断层:消失的“工匠红利”

在德国百年接头企业的工厂里,你能看到头发花白的老师傅用千分尺校准每一个螺纹导程,这种对技艺的敬畏已融入企业基因,反观国内,某职业技术学院教授指出:“机械专业学生宁愿去搞编程也不愿下车间,一线技工平均从业周期不足5年。” 缺乏对制造过程充满热忱的“手艺人”,再先进的图纸也难以落地为精品,当技术沦为流水线上的机械重复,C15接头所代表的极致可靠性便成了空中楼阁。

破局之路:中国接头如何撕掉“低端”标签

打破德国原装进口接头C1/C15的技术垄断,绝非简单的设备引进或工艺模仿,而是一场涉及产业生态的深层变革。

-

材料革命:向“微观世界”要性能

中科院某材料实验室正与民营接头厂联合攻关,通过稀土微合金化技术提升黄铜的耐腐蚀性与强度,初步测试显示,新材料的抗拉强度提升18%,同时保持优异的切削加工性能,更前沿的方向是开发特种工程塑料密封件,其耐油性、抗蠕变能力有望超越传统橡胶,项目负责人强调:“只有从分子层面重构材料,才能跳出‘仿制-落后-再仿制’的死循环。” -

智能质检:用AI守住“最后一微米”

广东某创新企业将工业CT扫描引入接头生产线,对每个成品进行三维断层成像,AI算法自动比对内部结构与标准模型的偏差,这套系统使产品全检成为可能,不良品漏检率降至0.001%以下,总经理展示着实时监测大屏:“过去靠老师傅的手感与经验,现在数据自己会‘说话’。C15接头级别的品质控制,正从玄学变为精确的科学。” -

场景深耕:在细分领域建立“护城河”

面对德国巨头的全面优势,国产接头更现实的突破点在于垂直领域,为锂电行业定制耐电解液腐蚀的C1接头变种,或为光伏设备开发抗紫外老化的专用密封材料,宁波某专精特新企业凭借为风电液压系统定制的耐低温接头,成功打入北欧市场,其技术总监总结:“与其在通用红海血拼,不如在特定场景做到无可替代,当客户因你的产品而提升竞争力时,德国原装进口的光环自会褪色。”

当张工在凌晨的车间里,将那只闪着冷冽金属光泽的德国原装进口接头C15旋入阀块,随着扳手最后一声清脆的“咔哒”,液压表指针稳稳指向设定值——这个瞬间凝结了工业文明最朴素的真理。

再宏大的制造愿景,终要落地于毫厘之间的精诚。 那些流水线上沉默的C1与C15接头,如同机械巨兽的毛细血管,每一次精准搏动都关乎效率、安全乃至国家制造的尊严。

德国制造的神话并非不可打破,但破解之道不在实验室的孤勇,而在车间里千万次对精度的死磕,当国产接头能历经十年震磨仍严丝合缝,当中国工匠的姓名成为可靠性的代名词——我们才真正握紧了高端制造的权柄。

工业强国的基石,永远深埋于对每一道螺纹、每一寸密封的敬畏之中。